千葉精密ネジの公差範囲はどのくらいですか?

精密ネジの公差範囲はどのくらいですか?

Service Hotline

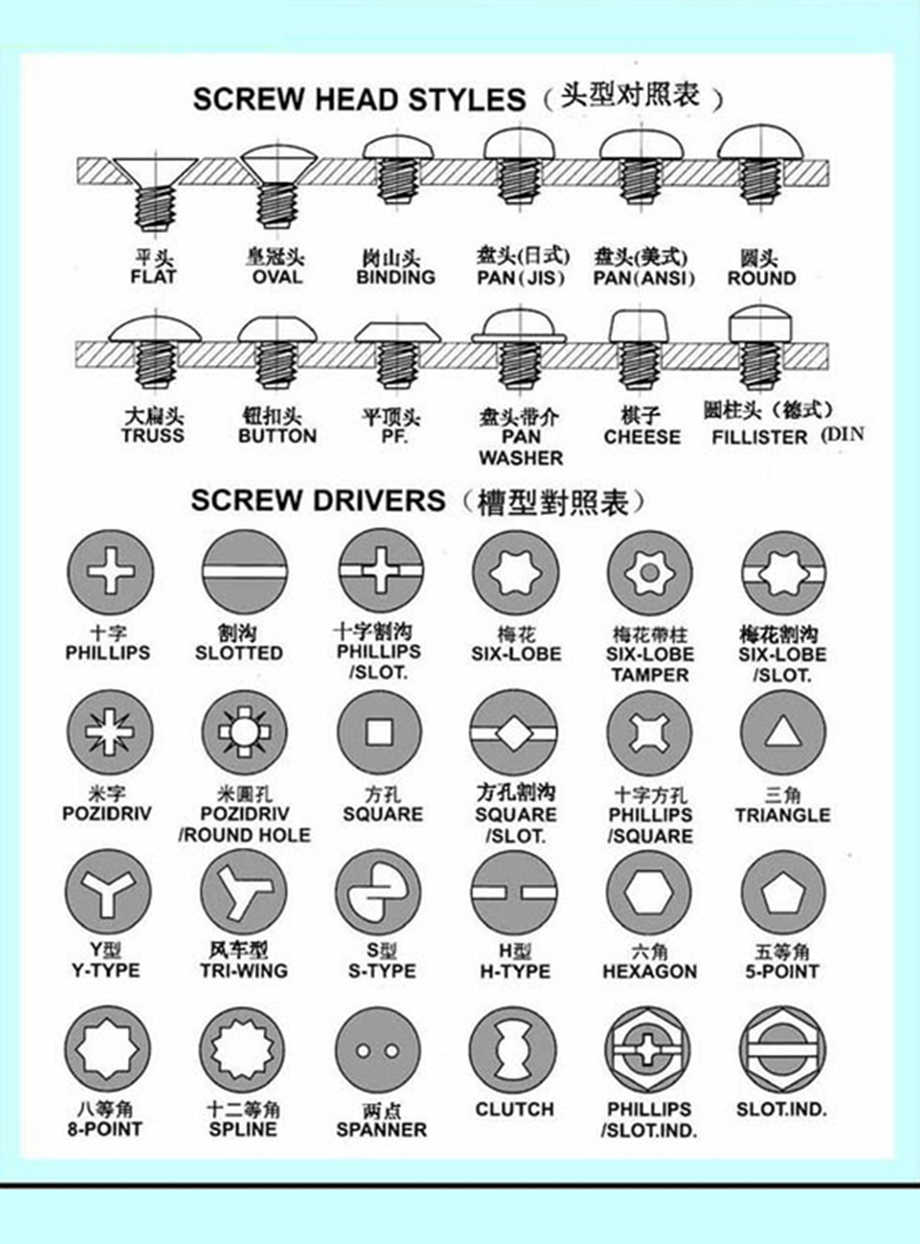

+86760-8787 8587ねじ業界で10年以上の製造経験があり、主な製品は次のとおりです。セット半ねじボルト、パッド付き7380.2ねじ、丸パッド、六角ジョイントナット、外部鋸歯状および内部鋸歯状ワッシャー、DIN188ねじ、キャップリベット、ステンレス鋼パン/チルト三脚ナット、中空銅スタッド、304拡張ボルト、密閉防水ナットカラム、合板ナットタイプフラットナット、バタフライ片面エンボスワッシャー、セルフタッピングねじナット、半ねじねじナットおよびその他の留め具製品素材へ仕様や価格が異なる場合は、必要に応じてお問い合わせください。

GB 3098.1千葉ファスナーのボルト、ネジ、千葉スタッド、ナットの機械的特性GB 3098.6千葉ファスナーの機械的特性ステンレス鋼のボルト、ネジ、千葉スタッド、ナットGB 3103.1千葉ファスナーの公差ボルト、ネジ、ナットGB5267ネジ付き千葉ファスナーの電気めっきGB5779.1千葉ファスナーの表面の欠陥-ボルト、ネジ、千葉スタッド-一般要件GB 5779.3千葉ファスナーの表面欠陥-ボルト、ネジ、千葉スタッド-特別な要件

千葉木ネジは千葉千葉千葉千葉千葉千葉小ネジに似ていますが、ネジのネジ山は千葉木ネジ専用のネジで、木製のコンポーネント(または部品)に直接ねじ込んで、金属(または非金属)部品を貫通穴で接続できます。千葉木ネジ。コンポーネントは一緒に固定されています。この接続も取り外し可能な接続です。

リベットの種類は、オープンタイプ、クローズドタイプ、ダブルドラムタイプ、シングルドラムタイプのシリーズに大別できます。以下は、それぞれのモデルの簡単な説明です。皿頭千葉ブラインドリベット:リベット打ち後に滑らかで美しい表面を必要とするリベット留め部品のリベット打ち用。ダブルドラム千葉ブラインドリベット:リベット留め中、マンドレルはリベット本体の端をダブルドラム形状に引っ張り、リベットで留める2つの構造部品をクランプし、構造部品の表面に作用する圧力を減らすことができます。用途:主に、さまざまな車両、船舶、建設、機械、電子機器、その他の業界でさまざまな薄い構造部品をリベットで留めるために使用されます。つばの大きい千葉ブラインドリベット:通常の千葉ブラインドリベットと比較して、このリベットのアルミキャップの直径はかなり大きくなっています。リベットをコネクタでリベット留めすると、接触面積が大きくなり、支持面が強くなり、トルク強度が向上し、より高い半径方向の張力に耐えることができます。対象産業:柔らかくて壊れやすい表面材料や特大の穴を固定するのに適しています。つばの直径が大きくなると、柔らかい素材に特別な保護が適用されます。クローズド千葉ブラインドリベット:リベット留め後にマンドレルヘッドを包み込むように設計されており、防水が必要な多くのアプリケーションに最適です。高いせん断力、防振、耐高圧を備えています。

通常、ボルトヘッドの成形は冷間圧造プラスチック加工を採用しています。切断工程と比較して、金属繊維(金属線)は製品の形状に沿って連続しており、途中で切断がないため、製品の強度、特に機械的特性が向上します。冷間圧造成形プロセスには、切断と成形、シングルステーションシングルクリック、ダブルクリック冷間圧造、およびマルチステーション自動冷間圧造が含まれます。自動冷間圧造機は、いくつかの成形ダイでスタンピング、ヘッディング鍛造、押し出し、直径縮小などのマルチステーションプロセスを実行します。シングルステーションまたはマルチステーションの自動冷間圧造機で使用される元のブランクの処理特性は、長さが5〜6メートルのバーまたは重量が1900〜2000KGの線材のサイズによって決まります。つまり、加工技術の特徴です。重要なのは、冷間圧造は事前に切断された単一のブランクを使用せず、自動冷間圧造機自体を使用して、バーや線材からブランクを切断し、(必要に応じて)ひっくり返します。キャビティを押し出す前に、ブランクを成形する必要があります。成形により技術要件を満たすブランクを得ることができます。動揺、減少、および積極的な押し出しの前に、ブランクを成形する必要はありません。ブランクがカットされた後、それは動揺および成形ステーションに送られます。このステーションは、ブランクの品質を向上させ、次のステーションの成形力を15〜17%削減し、ダイの寿命を延ばすことができます。また、ボルトは複数の直径を縮小して作成できます。冷間圧造によって達成できる精度は、成形方法の選択と使用する手順にも関係しています。さらに、使用する機器の構造特性、プロセス特性とその状態、ツールとダイの精度、寿命と摩耗の程度にも依存します。冷間圧造成形および押出成形に使用される高合金鋼の場合、超硬合金金型の作業面の粗さはRa=0.2umを超えてはなりません。このタイプの金型の作業面の粗さがRa=0.025-0.050umに達すると、寿命が最も長くなります。

上記のコンテンツはYueluoまたはインターネットによってアップロードされています。 著作権の問題がある場合は、[email protected]までご連絡ください。

精密ネジの公差範囲はどのくらいですか?

どのように右のステンレス鋼のネジメーカーを選択するには?

六角形のヘッドネジの頭の下にR角があるのはなぜですか?

ねじ業界で10年以上の経験があり、主な製品は次のとおりです。長ねじパッド、ナイロン平頭ボルト、黒色メッキ304ねじ、回転...

ネジ業界での生産には10年以上の経験があります。主な製品は次のとおりです。非標準ワッシャー、16の建物型枠ピン、薄い六角...

ねじ業界で10年以上の経験があり、主な製品は次のとおりです。6つの皿頭ボルト、工業用アルミニウムプロファイルナット、バッ...

ねじ業界で10年以上の生産経験があり、主な製品は、六角ボルト、ニッケルメッキ鉄ねじ、溶接ナット加工、自己開花ねじ、および...